品質保証マインド

mind

確かな製品を、

確かな品質で送り出すために

星光工業が最も大切にしているのは「お客様に満足いただくこと」。

そのために1番重視しているのが「品質」です。

私たちが提供する「品質保証」の仕組み

POLICY

私たちは、「正しい装置・設備、正しい標準書や作業指示書があり、それに従って正しい仕事をすれば、自ずと正しい製品が出来上がる」というポリシーの下、品質管理を行っています。

STYLE

お客様の要求に対して、「製品自身に問題はないか」、「納期は、数量は守られているか」といった品質管理の基本の「き」を、真摯にコツコツと続けることが、私たちらしい活動だと考えています。

APPROACH

- 従業員の約15%が品質保証を担う検査員です。検査員は、品質管理や品質保証に関する教育を受け、定期的な試験を繰り返してスキルアップを怠りません。

- 製品に合わせた検査治具を自社で製作し、品質検査の効率化や正確性を高めています。

- 製造工程での不具合をなくすために、安定的なクオリティーを保てる仕組みを設計段階で組み込みます。

QUALIFICATION

-

ISO9001 認証取得(取手工場)

ISO9001 認証取得(取手工場)

-

ISO14001 認証取得(取手工場)

ISO14001 認証取得(取手工場)

品質検査の手順

- 01標準書・手順書は正しい?チェック

-

品質保証のポリシーに基づいて、常に「手元にある標準書や手順書は、タイムリーに改定されているか」を確認しています。

- 02標準書・手順書通りに仕事はできている?チェック

-

標準書・手順書の内容の確認と同時に、工程をビデオで撮って見返すことで技術者自身の気づきにもつなげます。

- 03検査治具で検査の自動化

-

全数検査を基本としています。寸法や穴開けの位置など物理的な検査は、製品に合わせて自社製作した検査治具で確認します。検査の自動化も進め、作業効率も高めています。

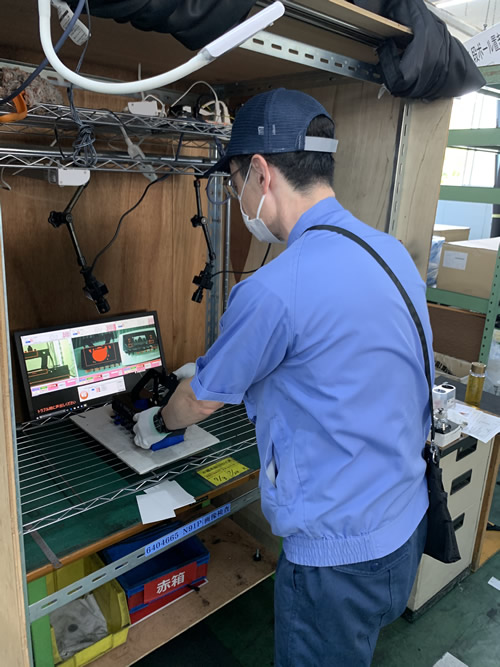

- 04画像検査装置で細かくチェック

-

打痕や傷といった外観検査は、検査員の目や画像検査装置で確認します。画像検査装置はカメラを3台搭載し、より細かい検査が行えます。

- 05四半期ごとPDCA

-

年度初めに計画した品質保証の目標や方針に対して、四半期ごとに各部門のマネージャーが品質管理の実効性をチェックします。その際の物差しとして、私たちが重視しているのは、お客様からのフィードバックです。

[ 万が一の不具合が発生したら ]

24時間以内に発生、現象の確認、暫定措置を講じお客様に報告、その後3日以内に状況に関するレポートを作成。

1週間で不具合の恒久対策を整えて、レポートを作成し、報告を実施します。

- 06スマートフォンで主要メンバーが連携

-

技術、製造、品質保証の主要メンバーは生産遅延やトラブルの情報をビジネスチャットツールを用いてタイムリーに共有しています。そのため、製造された初品から中品、終品、それぞれの品質検査の結果を連携。問題には素早く対処できています。

実録・検査員テスト

小さな打痕や傷、ナットのプロジェクションの不具合などを発見するテストです。

テスト用に保管していた、実際に発生した不具合製品を利用します。

テストは3分間。見つけた不具合を解答用紙に具体的に記入します。

言葉で書くことで、正しい検査のスキルが身に付きます。このテストは年に2~3回ほど行っています。

お客様から信頼いただき続けるために、

品質検査の改善を続けます

前職で長く、半導体の技術保証を行っていました。その経験と知識をベースに、星光工業の品質保証に取り組んでいます。

会社の規模によって品質管理に注げる力は変わってきます。私たちは、私たちの規模では最大限の品質管理体制を整えました。しかし背伸びはせずに、「正しい標準書・手順書に従ってつくれば、正しいモノができる」という基本的なポリシーを胸に、コツコツ検査を続けることを大切にしています。

製造現場ではどんなに注意を払っても不具合が起こる可能性があります。だから製造工程での工夫も欠かせませんし、品質検査も改善し続けなくてはなりません。

品質管理・品質保証に終わりはありません。改善し続けて、お客様の要求に応え、信頼を得る。それが一番の目標です。